تعریف

روان کنندها موادی هستند که برای کنترل (اغلب برای کاهش) اصطکاک و سایش سطوح در تماس بدنه ها در حرکت نسبی استفاده می شود. بسته به ماهیت آن، روانکننده ها همچنین برای از بین بردن گرما و پسماندهای حاصل از سایش ، تامین مواد افزودنی مورد نیاز محل تماس ، انتقال نیرو ، محافظت و آب بندی استفاده می شوند. یک روانکننده می تواند به صورت مایع (روغن، آب و غیره) ، جامد (گرافیت، گرافن، دی سولفید مولیبدن) ، گازی (هوا) یا نیمه جامد (گریس) باشد. روانکننده های مایع را می توان بر اساس روغن پایه به روغن های مصنوعی/نیمه مصنوعی، معدنی یاسازگار برای محیط زیست (زیست تخریب پذیر) طبقهبندی کرد.

اکثر روانکننده ها حاوی مواد افزودنی (5 تا 30 درصد) برای بهبود عملکرد هستند. شرایط و نوع کاربرد تعیین می کند که کدام روغن ، که معمولاً به عنوان روغن پایه شناخته می شود، باید استفاده شود.

در شرایط کاری شدید، معمولاً از روغن های مصنوعی استفاده می شود. در مواردی که محیط زیست مورد توجه است، از روانکننده های سازگار بامحیط زیست یا تخریب پذیر استفاده میشود.

تکامل روانکننده ها

تاریخچه شروع استفاده از روانکننده ها به هزاران سال پیش برمیگردد، طبق شواهد بدست آمده 2400 سال قبل از میلاد (و احتمالاً قبل از آن) یک مجسمه مصری با کمک روانکننده مایع (روغن/آب) جهت کاهش اصطکاک بین سورتمه و زمین مورد استفاده قرارگرفته است.در سال 1400 قبل از میلاد مصریان از چربی حیوانی برای روغن کاری محورهای ارابه استفاده می کردند. با این حال، درک نظری محکم از عمل روانکننده تنها با توسعه قوانین جریان ویسکوز یا لزج که توسط آیزاک نیوتن در سال 1687کشف شد،امکانپذیر بود. بر اساس قوانین جریان ویسکوز،رینولدز معادله کلاسیک روانکاری لایه نازک را توسعه داد. این معادله اساس نظریه روانکاری هیدرودینامیکی کلاسیک است و پرکاربردترین نظریه روانکاری میباشد.

در اوایل قرن بیستم، فقط روغنهای معدنی،گیاهی یا چربی ها و گریسها بیشتر به عنوان روانکننده در نظر گرفته میشدند. با این حال اخیراً روانکننده های جامد، روغن های مصنوعی و روانکننده های مبتنی بر آب و گاز نیز در مفهوم روانکننده گنجانده شده اند. گسترش این مفهوم با درک بیشتر عملکرد روانکننده و محدودیت های آن همراه بوده است.

مکانیسم های روانکاری

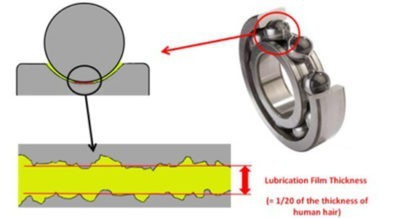

تمام سطوح موجود در طبیعت حداقل از نظر میکروسکوپی (یا حتی در سطح اتمی) ناهموار هستند. هنگامی که دو سطح روی هم می لغزند یا می غلتند ناهمواری سطوح به یکدیگر نزدیک شده و به هم متصل می شوند می چسبند، ودرنتیجه این عمل اصطکاک ایجاد میشود. هدف از کاربرد روانکار،فارق از هر روش و تکنیکی، جداسازی سطوح چسبنده توسط یک لایه روانکننده است که از تماس مستقیم اجسام جلوگیری می کند. همانطور که در شکل زیر نشان داده شده است. روانکاربا ایجاد یک لایه یا فیلم نازک از تماس مستقیم سطوح درگیر جلوگیری میکند.موضوع اصلی روانکاری ایجاد فیلم ولایه مؤثر و نسبتا پایدار میباشد.پارامترهای زیادی در تشکیل این فیلم تاثیر دارند، مانند ویسکوزیته و افزودنیهای روغن،صافی سطوح،نوع بارگذاری،سرعت نسبی سطوح و…

انواع روانکننده ها

روانکننده ها را می توان بر اساس وضعیت فیزیکی آنها به گروه های زیر طبقهبندی کرد:

- روانکننده های مایع: کلیه روانکننده های مایع اعم از روغن های معدنی، طبیعی، مصنوعی، امولسیون ها و.

- روانکننده های جامد: کلیه روانکننده ها به صورت جامد شامل پودرها، پوشش ها و کامپوزیت ها (گرافیت، پلی تترا فلوراتیلن، دی سولفید مولیبدن و…)

- روانکننده های گازی

- روانکننده های نیمه جامد: گریس ها، عموماً از صابون امولسیون شده با روغن معدنی یا گیاهی تشکیل شده اند.

ادیتیوها و تاثیر آنها بر عملکرد روانکارها

- یکی از مهمترین افزودنی هایی که در روغن های پایه معدنی و سینتتیک مورد استفاده قرار می گیرد مواد افزودنی ضد سایش (Anti Wear Addetive) هستند که بسته به شرایط کاری ، از انواع مختلف آنها استفاده می شود.

ادتیو ضد سایش با تشکیل یک فیلم سطحی از طریق جذب فیزیکی و شیمیایی، اصطکاک و ساییدگی را به کمترین میزان ممکن می رساند. انواع مواد ضد سایش دارای ترکیباتی از اکسیژن، گوگرد، فسفر و ترکیبات آلی سرب هستند.

یکی از شاخص ترین مواد آلی ضدسایش، زینک دی آلکیل دی تیو فسفات (ZDDP) است که به طور وسیع برای کاهش ساییدگی در پمپ های هیدرولیک، دنده ها و انتقال دهنده ها در روغن های مورد استفاده قرار می گیرد. تماس بین فلزات، حضور بعضی مواد ساینده و اسیدهای خورنده از جمله عوامل مؤثر در ساییدگی است. مکانیزم واکنش ترکیبات ضد سایش کاملاً شناخته شده نیست، اما گمان می رود این ترکیبات با سطوح فلزی وارد واکنش شده و یک لایه و فیلم مقاوم را تشکیل داده و از سطوح محافظت میکنند. - افزودنی های Extreme Pressure (EP): افزودنی EP روغن شامل ترکیبات مولکولی است که با سطوح فلزی در شرایط اصطکاک زیاد واکنش نشان می دهد و تولید یک فیلم حفاظتی می کند که مانع جوش خوردگی و آسیب سطوح فلزی درگیر به هم می شود. در اثر درگیری و ضربه مداوم قطعات به هم حین کار(برای مثال چرخ دنده ها را در نظر بگیرید ، دندانه ها بهطور مداوم در معرض ضربه به همدیگر هستند) ، دما بالاتر می رود که باعث فعال شدن افزودنی EP می شود. این افزودنی، توانایی سیال روانکاری را برای دفع ضربات بهبود می بخشد و عمر قطعات را بالا می برد.با تشکیل پوشش روی سطوح (گرافیت، دی سولفید مولیبدن) از اجزای سازنده در برابر خوردگی محافظت میشود.

- اصلاح کننده های اصطکاک: برای کنترل اصطکاک استفاده می شود، به طور معمول از ذرات جامد (گرافیت، دی سولفید مولیبدن، دی سولفید تنگستن و غیره) ساخته شده است. این افزودنی ها سطح صاف تری را روی قطعات ایجاد می کنند و اصطکاک و تولید گرما را کاهش داده در نتیجه عملکردسیستم را بهبود میبخشند.

- آنتی اکسیدانها: با توجه به آنکه اکسیداسیون روغن منجر به تشکیل لجن و وارنیش روی قطعات و در نتیجه سایش وروانکاری ضعیف می گردد، به همین دلیل استفاده از آنتی اکسیدانت ها ضروری هستند. این مواد آغاز فرایند اکسیداسیون روانکار را به تاخیر انداخته و در نتیجه سرعت افت کیفیتی روغن را که در اثر اکسیداسیون روی می دهد، کاهش می دهند.

- بهبود دهنده شاخص گرانروي (VII) : شاخص گرانروي در مشخص کردن کيفيت و توانايي يک روغن براي کاربرد در گسترههاي دمايي مختلف بسيار حائز اهميت مي باشد. تغيير كم گرانروي در درجه حرارتهاي متفاوت يکي از ويژگيهاي مهم روانکارهاست که با افزودنیهاي بالابرنده شاخص گرانروي تا حد زيادي قابل دسترس خواهد بود.

سخن آخر :

چندین ویژگی کلیدی وجود دارد که عملکرد روانکننده را تعیین می کند. از دیدگاه تئوری روانکاری ، ویسکوزیته یک روانکننده مهمترین پارامتر آن میباشد. ویسکوزیته عاملی است که ضخامت فیلم روانکننده را تعیین می کند هر چه ویسکوزیته بالاتر باشد قابلیت تشکیل فیلم روانکاری بیشتر خواهد شد. بر اساس ضخامت فیلم و زبری ترکیبی سطوح ، رژیم روانکاری قابل تحلیل وارزیابی می شود، مشخص کردن رژیم روانکاری تاثیر اساسی در طراحی سیستم و انتخاب نوع روانکار را دارد.ولی باید توجه داشت که ویسکوزیته، مشخصه اصطکاک داخلی روانکننده هم میباشد و خود میتواند عامل ایجاد گرما باشد.

ویژگی کلیدی دیگر روانکارها نوع ادیتیوهای مورد استفاده در آن میباشد که آنها را برای انواع شرایط و کاربردها توسعه داده است.